Metal Eklemeli İmalat 101

Üretimde kullanılan bir tezgâh iş akışının önemli parçalarından biridir, yukarı ve aşağı yöndeki akış süreçlerine entegre edilmiştir ve tezgâhın kalitesi bu entegrasyona doğrudan bağlıdır. Metal eklemeli imalat ile ilgili birçok yayın, baskı öncesi ve sonrasındaki işlemleri göz ardı ederek sadece baskı işlemine odaklanır. Başarılı bir metal eklemeli imalat süreci yürütmek, tezgâhın kurulması ve çalıştırılmasından çok daha fazlasını gerektirir. Metal eklemeli imalat iş akışının tamamı; bir 3D baskı çözümünün değerlendirilmesi, seçilmesi, test edilmesi ve yürütülmesinde göz önünde bulundurulmalıdır.

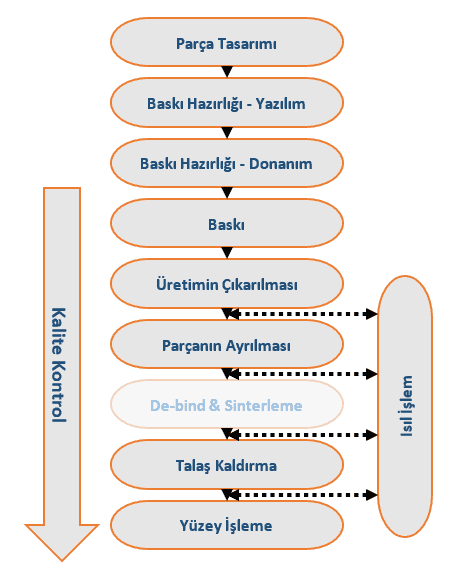

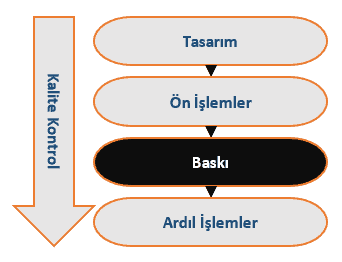

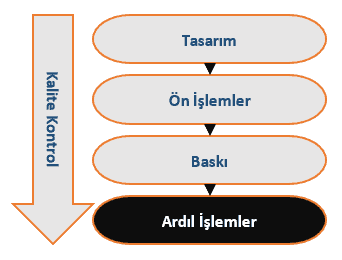

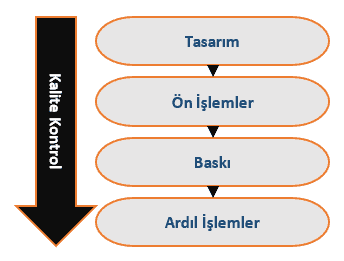

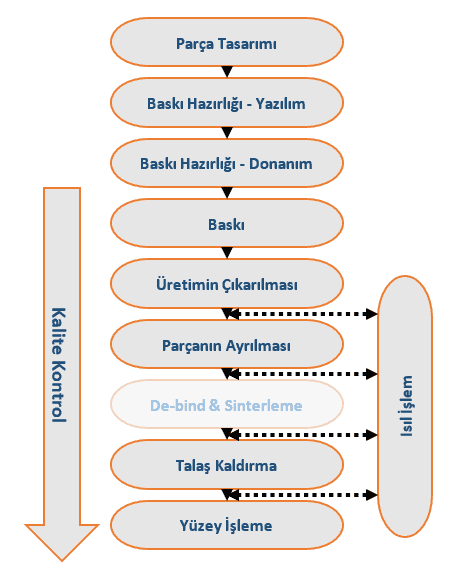

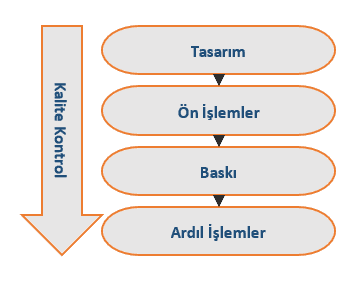

Metal eklemeli imalat işlem adımları; teknoloji, ekipman, endüstri ve uygulama dahil olmak üzere birçok faktöre bağlıdır. Bu yazıda, çoğu senaryo için geçerli sayılabilecek bir genel iş akışı belirtilmiştir. Bu iş akışı, 5 anahtar bölüm üzerinde temellendirilmiştir bunlar sırasıyla; tasarım, ön işlemler, baskı ve ardıl işlemlerdir ayrıca bütün bu süreç boyunca kalite kontrol yapılması da çok önemlidir.

Tasarım

Tasarım, metal eklemeli imalat iş akışının ilk adımıdır. Önceden var olan bir parçanın baskı için seçilip seçilmemesine veya yeni bir parça tasarımın oluşturulmasına göre, metal eklemeli imalat için tasarımdaki zorluklar ve sağladığı fırsatlar değişir.

Mevcut bir parça tasarımı üzerinde genellikle birkaç değişiklik gerektiren bir süreç seçmeniz önerilir. Böylece, yeniden tasarlama sürecinde çıkabilecek masraftan kaçınılmış olacaktır. Metal eklemeli imalatın ticari değeri yazısında da incelendiği gibi, eklemeli imalat iyileştirilmiş parça performansı kadar zaman ve maliyet tasarrufu ile de değer kazanmaktadır. Metal eklemeli imalatın zamana göre değeri, mevcut tasarım üzerinden ilerlendiğinde genellikle daha kısadır.

Sıfırdan bir tasarım parçanın fonksiyonu ve üretilebilirliği ile dengelenir. Eklemeli imalat için parça tasarımı (veya tasarım değişikliği), potansiyel bir ticari değer sağlayıcısı olarak gelişmiş ürün performansı sağlar. Her metal eklemeli imalat teknolojisinin, parça geometrisini sınırlayan ve destek geometrilerinin yapısını belirleyen çeşitli tasarım kriterleri vardır. Mühendisler, giderek artan bir şekilde, 3D baskı için üretken tasarıma (generative design) ve topoloji optimizasyonu gibi konulara yönelmektedir. Bu da, söz konusu piyasadaki yeni paket yazılımların günden güne artmasına sebep olmaktadır.

Ön İşlemler

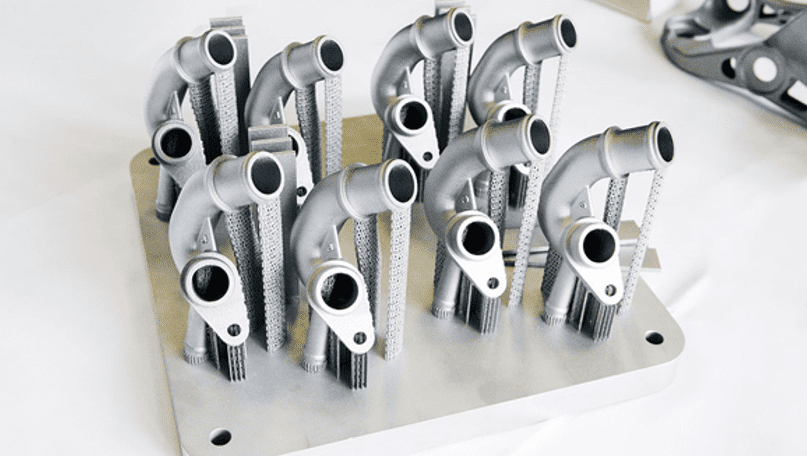

Ön işlemler, 3D tasarım ile baskı işlemi arasındaki adımları kapsar. İlk ön işlem adımı; 3D CAD dosyasının katmanlar halinde dilimlenmesiyle (slicing) başlar. Bu dilimleme işlemi; dilimleyici (slicer) adı verilen bir yazılım vasıtasıyla, CAD dosyasını “voksel” katmanlarına çevirerek, baskı süreci için bir takım yolu oluşturur. Takım yolu, her voksel için hem konum bilgisi hem de baskı işlemi parametrelerini (Metal tozu ergitmek için gerekli lazer gücü vb.) içerir. Bir baskı sürecinde birden fazla parça üretimi de olabileceğinden, parçaları baskı tablasına verimli bir şekilde istiflemek, dilimlemeyi takip eden ilave bir adım olarak sayılabilir.

Bazı metal eklemeli imalat teknolojilerinde baskı işlemi parametrelerinin tanımlanması, üretilen metalin kalitesi ve baskı hassasiyetinin bu parametrelere doğrudan bağlı olmasından dolayı oldukça karmaşık bir işlemdir. Hacimli üretimlerde, baskı parametreleri genellikle sabitlenir ve makine kalibrasyonu devamlı korunur. Bazı teknolojilerde, kapalı devre işlem kontrolü (closed loop process control) ile işlem parametreleri gerçek zamanlı olarak yönetilir.

Dilimleme ve parametre belirlenme süreçleri tamamlandıktan sonra, makinenin donanımsal olarak hazırlanması gerekir. Donanımsal kurulum şunları içerir:

- Üretim tablasını veya alt taşı yerleştirmek ve hizalamak

- Baskı hacmi atmosferinin hazırlanması

(Erimiş metalin oksijenden korunması gerektiğinden, baskı hacminde inert gaz pompalanır.) - Hammaddeyi hazırlama ve yazıcıya yükleme

Bu adımların karmaşıklığı, hammadde türüne bağlı olarak değişir. Örneğin, metal tozlarının yanıcılıkları, toksisiteleri ve oksitlenme eğilimlerinden dolayı baskı öncesi ve sonrası işlemlerde dikkatli olunması gerekir.

Baskı

Baskı işlemini izlemek keyifli olsa da, ilk katmanlar haricinde ilerleyen teknoloji sayesinde bir operatör tarafından takip veya müdahale gerektirmeyen bir işlemdir.

Baskı süresi, teknolojiye ve parça boyutuna bağlı olarak dakikalar ile günler arasında değişiklik gösterir. Çoğu metal eklemeli imalat sistemi baskı tablasını veya bütün baskı hacmini üretim öncesinde ısıtır ve üretim zamanının üzerine kayda değer bir süre ekleyebilir. Bazı teknolojiler baskı süresince oluşan streslerin giderimi için ısıl işlem gerektirir, bu da baskı süresini ve maliyeti arttıracaktır. Bir baskı işlemi takip gerektirmeyecek düzeyde öngörülebilir olduğunda, operatör baskı süresini görev tanımındaki diğer işlere harcayarak işletmenin genel verimliliğinin artması sağlanabilir.

Ardıl İşlemler

3D baskı işleminden sonra gerçekleştirilen ardıl işlemler, üretimin kendisinden daha pahalı ve zaman harcayan işlemler olabilir. Ardıl işlem adımları; farklı eklemeli imalat süreçleri, ekipmanları, uygulamalar vs. gibi unsurlara göre geniş bir aralıkta çeşitlenebilir. Ardıl işlem adımları, parça gereksinimlerini (Örneğin; Hassasiyet, yüzey pürüzlülüğü, mukavemet vb.) karşılamak için dikkatlice planlanmalıdır ve bu süreçlerin geliştirilmesi için de iterasyonlar ve çeşitli testler gerektirecektir. Bazı genel ardıl işlem adımları aşağıda belirtilmiştir.

Baskı Sonrası Tabla Üzerinde Parça

Üretimin Çıkarılması

- Artık malzemeyi baskı hacminden temizlemek (Örneğin; toz bazlı sistemlerdeki temizlik)

- Baskının sistemden çıkarılması

- Ölçüsel hassasiyet, potansiyel bozulmalar, yüzey kalitesi ve destek bağlantılarının kontrolü

Parçanın Ayrılması

- EDM (Electro Discharge Machining), şerit testere veya talaşlı işleme ile parçaların üretim plakasından kesilerek ayrılması

- Üretim plakasında birbiri üzerine istiflenen parçaların ayrılması

- Destek geometrilerinin parçalardan ayrılması; genellikle pense, EDM, testere veya işleme gerektirir.

(Destek bertarafı bazı teknolojilerde ikincil sistemlerde de gerçekleştirilebilir.)

Bağlayıcıdan Ayırma (De-binding) ve Sinterleme (Sadece binder içeren işlemlerinde)

- Bağlayıcı malzemelerini metalden ayırmak için parçaları bir süre solüsyonda bekletmek

- Poroziteyi azaltmak için parçaların sinterlenmesi

3 Binder İçeren Eklemeli İmalat Sürecinin Adımları (Tasarım, Baskı, De-Binding, Sinterleme)

Talaş Kaldırma

- Kalan destek yapılarının sökülmesi, yüzeylerin pürüzsüzleştirilmesi, kritik detayları eklenmesi ve dar toleransların elde edilmesi

- Ardıl işlemler süresinde baskı parçalarını sabit tutmak için özel fikstürlerin üretilmesi gerekebilir.

Yüzey İyileştirme

- Yüzey pürüzsüzlüğü gereksinimlerinin CNC işleme ile karşılanamadığı yüzeylerin parlatılması

- Tambur tip yüzey işleme veya kumlama gibi yüzey iyileştirme yöntemleri kullanılarak, yüzey sertliği ve pürüzsüzlüğünün sağlanması

Isıl İşlemler

Genellikle, iş akışı boyunca birden fazla adımda uygulanır. Fakat genel olarak;

- Baskının temizlenmesinden sonra atık gerilmelerin giderilmesi için tavlama,

- Toz bazlı teknolojilerde parçanın çıkarılmasından sonra poroziteyi azaltmak ve atık gerilimi azaltmak amacı için sıcak izostatik presleme (HIP),

- Sinterleme fırını, binder içerikli işlemlerde, de-binding sonrasında kullanılır. Geometride çok fazla çekmeye ve kaymalara sebep olabilir. Bu tasarım aşamasında hesaba katılabilir ve iş akışında kalite kontrol ile telafi edilebilir.

- CNC işlemeden önce malzemeyi temperlemek ve sertliği azaltmak için tavlama,

(Metal eklemeli imalat süreçlerinde, hızlı soğutmadan kaynaklanan aşırı sertleşme talaşlı işleme sürecini zorlaştırabilir.) - CNC işleme sonrası nihai sertlik gereklilikleri, istenen metalürji fazları ve tanecik yapısı için tavlama.

Kalite Güvencesi

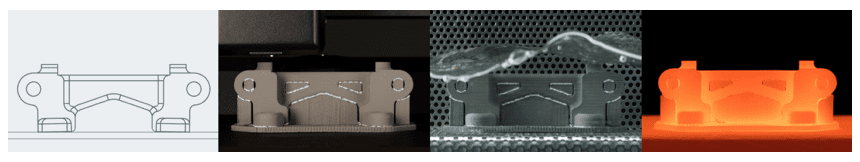

Metal eklemeli imalat için kalite kontrol süreci tek bir adımdan ziyade gözlemler, ölçümler, analizler ve dökümantasyon yürütülen bir işlemler bütünüdür. Metal eklemeli imalat için kalite kontrol elzem bir süreçtir. Çoğu geleneksel imalat sürecinden farklı olarak, eklemeli imalatın tekrarlanabilirliği oldukça zordur. Bazı eklemeli imalat teknolojileri, malzeme girişi ve kontrolü zor olan baskı parametrelerine karşı oldukça hassastır. Bu da yazılım, donanım ve hammaddeyi ele alan güçlü bir kalite kontrol stratejisine olan ihtiyacı güçlendirir. Katmanlar halinde tekrarlanan işlemi doğrudan ölçebilen ve gerçek zamanlı kontrol edebilen teknolojiler önemli bir avantaja sahip olmaktadır.

Metal eklemeli imalat teknolojilerinde işlem adımları her uygulama için değişkenlik gösterse de aşağıdaki infografik şema eklemeli imalat akışını genel olarak özetlemektedir. Özel bir metal eklemeli imalat iş akışı geliştirmek, özellikle bir işletme için üretimde metal eklemeli imalatı ilk kez uygulandığında göz korkutucu bir süreç gibi algılanabilir, ancak yardımcı olacak uzmanlığa sahip birçok profesyonel kaynak, metal eklemeli imalat danışmanı, servis sağlayıcısı ve üreticisi bulunmaktadır.