EBM (Electron Beam Melting) Nedir?

Metal eklemeli imalat teknolojileri, geçtiğimiz on yılda yalnızca prototipleme süreçlerini değil, doğrudan nihai parça üretim modellerini de kökten değiştirdi. Özellikle havacılık, savunma, enerji ve gelişmiş imalat sektörlerinde ihtiyaç duyulan yüksek sıcaklık dayanımı, hafiflik, kompleks iç geometriler ve tekrarlanabilir kalite, geleneksel üretim yöntemlerinin sınırlarını zorlamaya başladı. Bu gereksinimler, metal 3D baskının en gelişmiş formlarından biri olan EBM – Electron Beam Melting teknolojisini stratejik bir noktaya taşıdı.

EBM; vakum ortamında, yüksek enerjili elektron ışınını kullanarak metal tozlarını katmanlar halinde ergiten, ileri seviye bir toz yatağı füzyon teknolojisidir. Bu yöntem, özellikle titanyum ve yüksek performanslı süper alaşımlar gibi reaktif metallerin oksidasyona uğramadan işlenebilmesini sağlar. Nihayetinde, uçuşa elverişli bileşenlerden hipersonik uygulamalara kadar kritik görev parçaları üretmek mümkün hale gelir.

EBM (Electron Beam Melting) Nedir?

Electron Beam Melting (EBM), metal tozlarının yüksek enerjili bir elektron ışını ile eritilerek katman katman birleştirildiği, vakum ortamında çalışan bir metal eklemeli imalat teknolojisidir. EBM, optik lazer yerine elektron demeti kullanması nedeniyle toz yatağını çok daha yüksek sıcaklıklara çıkarabilir ve malzemeyi daha homojen bir şekilde işleyebilir.

EBM sisteminin temel bileşenleri:

- Elektron tabancası: Büyük miktarda enerji üreterek metal tozlarını eritir.

- Vakum odası: Üretimin oksijen veya nitrojen ile reaksiyona girmeden gerçekleşmesini sağlar.

- Toz besleme & serme sistemi: Her katmanda eşit ve kararlı toz dağılımı oluşturur.

- Yüksek sıcaklık ön ısıtma: Toz yatağı katmanlar arasında kontrollü ısıtılır, bu sayede termal gerilmeler minimize edilir.

EBM’in en önemli farklarından biri, üretimin tamamen vakum altında yapılmasıdır. Bu durum, özellikle titanyum ve alüminyum intermetalikler gibi oksijenle kolayca reaksiyona giren malzemeler için büyük bir avantaj sağlar. Parçalar, yüksek mekanik dayanım ve düşük iç gerilme ile çok daha stabil bir mikro yapıda üretilir.

Ayrıca EBM; elektron ışınının yüksek penetrasyon gücü sayesinde kalın kesitlerde homojen bir ergitme sağlar. Bu nedenle yüksek sıcaklıkta çalışan türbin parçaları, implantoloji uygulamaları, havacılık iskelet yapıları ve savunma sanayindeki kritik bileşenler için ideal bir teknolojidir.

Freemelt’in açık mimariye sahip EBM platformları ile birleştiğinde ise EBM yalnızca bir üretim teknolojisi olmaktan çıkar, yeni alaşımların keşfedildiği bir malzeme geliştirme laboratuvarına dönüşür. Bu güçlü yapı sayesinde geleceğin metal malzemeleri ve üretim parametreleri serbestçe geliştirilebilmektedir.

EBM Sürecinin Teknik Yapısı

Vakum Ortamında Üretimin Sağladığı Avantajlar

EBM sistemleri, üretimin tamamını yüksek vakum altında gerçekleştirir. Bu ortamın sağladığı temel kazanımlar şunlardır:

Oksidasyonun tamamen ortadan kalkması

Reaktif metaller (ör. Ti6Al4V, TiAl, Nb, Mo) yüksek sıcaklıklarda oksijenle hızlı şekilde reaksiyona girer. Vakum ortamı, bu reaksiyonları engeller ve temiz bir mikroyapı elde edilmesini sağlar.

Üstün mekanik özellikler

Vakum altında üretilen parçaların tane yapısı daha kontrollüdür. Bu da izotropik (her yönde eşit) mekanik dayanım sağlar.

Yüksek ergime sıcaklığına sahip malzemelerle çalışma imkanı

Elektron ışınının ısıtma kabiliyeti sayesinde refrakter metallerde dahi stabil ergitme mümkündür.

Medikal ve havacılık standartları için uygun mikroyapı

Vakum altında üretilen titanyum parçalar, implant ve uçuşa elverişli komponentlerde aranan sertlik, yoğunluk ve porozite kriterlerini daha kolay karşılar.

EBM Parça Üretim Aşamaları

EBM süreci; yüksek enerji, kontrollü toz yönetimi ve hassas katman yapısını bir araya getiren bir üretim döngüsünden oluşur.

1. Toz Serimi (Powder Feeding)

Her katmanda, mikron boyutundaki metal tozu, üretim platformu üzerine hassas kalınlıkta bir tabaka halinde serilir.

- Tozun akışkanlığı

- Tane boyutu dağılımı

- Malzeme kararlılığı

parça kalitesini doğrudan etkiler.

2. Yüksek Sıcaklık Ön Isıtma (Preheating)

Elektron ışını, üretime başlamadan tüm toz yatağını belirli bir sıcaklığa kadar “sinterleyerek” stabilize eder.

Bu ön ısıtma:

- Tozun elektriksel yüklenmesini engeller

- Katman stabilitesini artırır

- Termal gerilmeyi azaltır

EBM’i SLM/DMLS gibi lazer tabanlı süreçlerden ayıran en önemli aşamalardan biridir.

3. Katmanların Elektron Işını ile Ergitilmesi

Önceden belirlenen kesit konturu, elektron ışını tarafından işlenir.

Elektron demetinin özellikleri:

- Çok yüksek güç yoğunluğu

- Hızlı tarama

- Derin ergitme kabiliyeti

Bu sayede kalın kesitlerde dahi homojen bir füzyon bölgesi oluşur.

4. Katman Yenileme (Re-coating)

Bir katman tamamlandığında, sistem yeni bir toz tabakası serer ve süreç tekrar eder.

Bu döngü, parça tamamen oluşana kadar otomatik olarak sürer.

5. Soğuma ve Tozdan Ayrıştırma

EBM üretimi yüksek sıcaklıkta yürüdüğü için parçalar kontrollü bir şekilde soğur.

- Parçalar toz yatağından çıkarılır

- Serbest toz vakum altında toplanır

- Tekrar kullanım için elenir

EBM’nin yüksek sıcaklık ortamı sayesinde, soğuma sırasında iç gerilme neredeyse oluşmaz. Bu nedenle parçalarda SLM üretimine göre eğilme veya çatlama riski çok düşüktür.

EBM Sistemlerinde Kritik Parametreler

EBM sürecinin başarısını belirleyen bazı teknik parametreler vardır:

Elektron Işını Gücü ve Odaklama

Elektron ışını, elektromanyetik lensler ile yönlendirilir.

Doğru odaklama, ergitme havuzunun kararlılığını belirler.

Enerji Yoğunluğu

Toz yatağına iletilen enerji:

- Malzemenin ergime derinliğini

- Katman birleştirme kalitesini

- Mikroyapı oluşumunu

doğrudan etkiler.

Tarama Stratejileri

EBM’de tarama, genellikle zigzag, kontur + dolgu veya özel hibrit tarama yöntemleriyle yapılır.

Bu stratejiler, parça yüzey kalitesinden iç dayanımına kadar her şeyi şekillendirir.

Toz Yatağı Sıcaklığı

EBM’in benzersiz avantajlarından biri, tüm yatağın sürekli yüksek sıcaklıkta tutulabilmesidir.

Bu durum:

- Termal şok riskini azaltır

- Malzemenin daha kararlı bir mikroyapı elde etmesini sağlar

Vakum Seviyesi

Vakumun kararlılığı, hem malzeme saflığını hem de elektron ışını performansını belirler.

Sağlıklı bir vakum seviyesi, yüksek performanslı parçalar için kritiktir.

Freemelt ve EBM

Metal katkılı imalat teknolojilerinin geleceği, yalnızca daha hızlı ve daha kaliteli parça üretmekten ibaret değildir. Büyük endüstriyel dönüşüm; malzeme bilimi, parametre kontrolü, açık platformlar ve özelleştirilebilir üretim üzerine şekillenmektedir. İşte bu noktada Freemelt, EBM teknolojisini yeniden tanımlayan yenilikçi yaklaşımıyla öne çıkar.

Freemelt platformları; araştırma kurumları, havacılık-savunma şirketleri ve ileri imalat odaklı mühendislik ekipleri tarafından tercih edilen tamamen açık, esnek ve yüksek sıcaklıkta çalışabilen bir EBM ekosistemi sunar. infoTRON’un Türkiye’deki distribütörlüğü ile birleştiğinde Freemelt, yalnızca bir 3D yazıcı değil, aynı zamanda yeni nesil metal malzemelerin geliştirildiği bir Ar-Ge laboratuvarı haline gelir.

Freemelt ONE Metal 3D Yazıcı

Freemelt ONE, klasik EBM sistemlerinden farklı olarak açık mimaride tasarlanmış, yüksek araştırma özgürlüğü sunan bir metal 3D yazıcıdır.

Öne çıkan temel özellikler:

Açık Kaynak Parametre Kontrolü

Freemelt, kullanıcıya tüm üretim parametrelerine doğrudan erişim sağlar:

- Elektron ışını gücü

- Tarama stratejileri

- Ön ısıtma sıcaklıkları

- Toz yatağı davranış ayarları

Bu özellik, yeni alaşım geliştirme, süreç optimizasyonu veya özel parça tasarımlarında tam bağımsızlık sağlar.

Yüksek Sıcaklık Kapasitesi

Freemelt ONE, elektron ışını teknolojisinin sunduğu yüksek termal potansiyelden yararlanarak;

- Titanyum aluminidler (TiAl)

- Refrakter metaller (W, Mo, Nb alaşımları)

gibi çok yüksek sıcaklık gerektiren malzemelerde kararlı üretim yapılmasına imkan tanır.

Ar-Ge ve Endüstriyel Uygulamalar İçin Çift Odaklı Yaklaşım

Freemelt ONE hem malzeme bilimi araştırmalarında hem de kritik endüstriyel parçaların prototipleme çalışmalarında tercih edilir. Bu hibrit kullanım modeli, üniversitelerden büyük savunma sanayi projelerine kadar geniş bir yelpazeye hitap eder.

EBM’in Havacılık ve Savunmada Stratejik Kullanımı

EBM teknolojisi, özellikle aşağıdaki bileşenlerde kritik avantajlar sağlar:

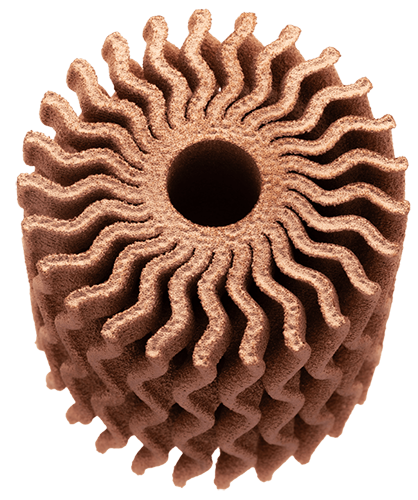

Yüksek sıcaklıkta çalışan motor ve türbin parçaları

Titanyum aluminid (TiAl), nikel bazlı süper alaşımlar ve refrakter metaller gibi malzemeler yüksek sıcaklıkta mekanik dayanım gerektirir. EBM, bu malzemeleri oksidasyondan koruyan vakum ortamı sayesinde düşük oksijen içeriğine sahip, homojen mikroyapılı parçalar üretir.

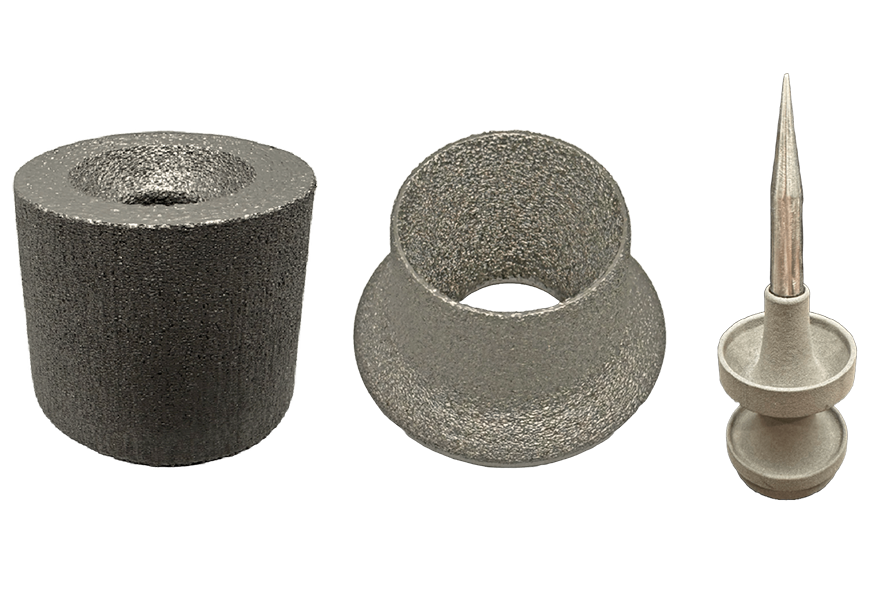

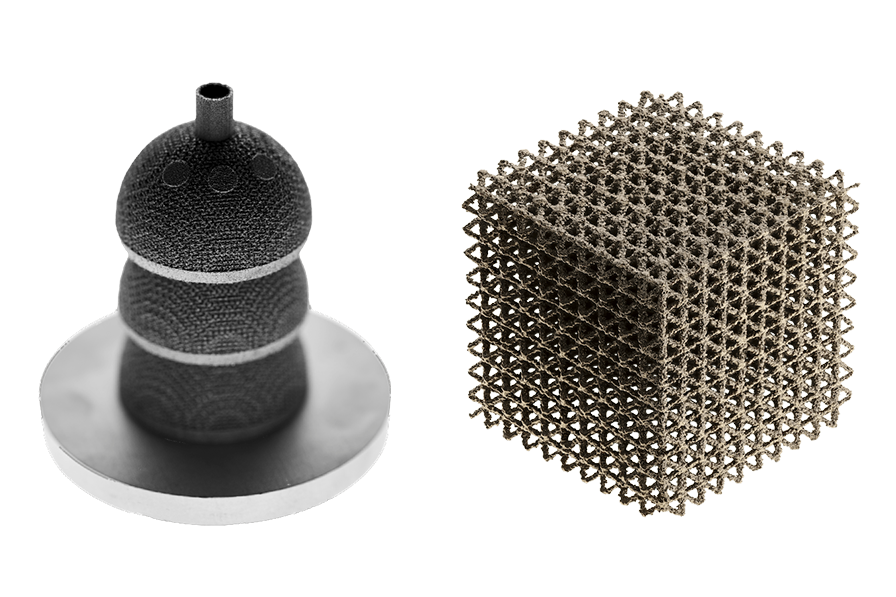

Hafif yapılar ve kafes (lattice) geometrileri

Uçak ve İHA platformlarında ağırlık azaltımı, yakıt tüketimi ve menzilde doğrudan etki yaratır.

EBM’in yüksek sıcaklık stabilitesi, ince duvarlı yapılar ve optimize kafes geometrilerinin güvenle üretilmesini sağlar.

İç kanallara sahip kompleks soğutma sistemleri

Roket motor parçaları, sıcak gaz yönlendirme kanalları ve sıcak bölge bileşenlerinde, geleneksel üretim yöntemleriyle mümkün olmayan iç kanallar EBM ile tek parça olarak üretilebilir.

Yüksek yük altında çalışan yapısal bileşenler

Vakum altında üretilen malzemeler, yüksek izotropik dayanım gösterdiği için uçuş ve savunma sistemlerinde kritik yük taşıyan bölgelerde kullanılabilir.

infoTRON, Türkiye’nin havacılık ve savunma sektörlerindeki üretim yetkinliklerini artırmayı hedefleyen teknoloji çözümlerinin öncülerinden biridir. Freemelt EBM platformunun kullanımında yalnızca cihaz sağlamakla kalmaz; aynı zamanda uçtan uca bir teknoloji ortaklığı sunar.